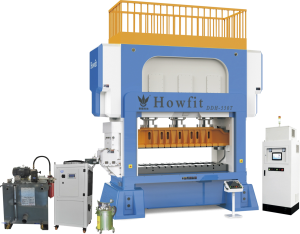

TheВисокошвидкісний прецизійний прес DDH HOWFIT– це високоефективне, високоточне штампувальне обробне обладнання, яке широко використовується у штампованому виробництві деталей у таких галузях, як автомобілі, електроніка та побутова техніка. У цій статті буде детально розглянуто механічну структуру, систему керування, принцип вирубки та тенденції розвитку технологій цього обладнання з точки зору інженерних технологій.

1. Механічна структура

Основна механічна структура високошвидкісного прецизійного штампувального верстата портального типу складається з чотирьох частин: фюзеляжу, штампувального верстата, форми та системи подачі. Фюзеляж підтримується двома верхніми та нижніми чавунними рамами портального типу, верхня частина з'єднана з штампувальним верстатом за допомогою напрямних рейок та повзунів, а нижня частина є основою системи подачі. Пробивний прес є основним компонентом верстата, який складається з рами штампування, механізму передачі колінчастого вала, механізму передачі шатуна та механізму голкотримача. Форма - це інструмент для штампування цільових деталей, що складається з рами форми та верхнього та нижнього модулів. Система подачі складається з механізму подачі та столу подачі, який виконує завдання подачі матеріалів до форми.

Загальна конструкція верстата використовує портальну конструкцію, яка характеризується високою міцністю та високою несучою здатністю, що дозволяє підтримувати стабільність та високу точність під час високошвидкісного штампування. Крім того, механічна конструкція також використовує багатоканальний процес зміцнення, що робить верстат більш стабільним та довговічним у використанні.

2. Система управління

Система керування високошвидкісним прецизійним штампувальним верстатом портального типу складається з двох частин: апаратного та програмного забезпечення. Апаратне забезпечення в основному включає серводвигуни, контролери, датчики тощо, а програмне забезпечення - це програма, що працює на контролері та відповідає за реалізацію різних функцій керування. Система керування в основному виконує автоматичне виробництво машини за допомогою трьох аспектів: керування рухом, керування тиском та керування вирубкою. Варто зазначити, що технологія керування ударом у системі керування дозволяє реалізувати високошвидкісну, високоефективну та високоточну обробку штампування, забезпечуючи якість та ефективність виробництва.

3. Принцип штампування

Принцип штампування на портальному високошвидкісному прецизійному штампувальному верстата полягає у формуванні матеріалу за допомогою штампувального верстата. Зокрема, механізм передачі колінчастого вала верстата передає потужність, що постачається двигуном, до механізму голкотримача, завдяки чому голкотримач рухається вперед і назад. Коли голкотримач натискають, бобишка у формі з'єднується з ним, що призводить до падіння модуля, доки він не зіткнеться з верхнім модулем. У момент зіткнення матриця застосовує надзвукову силу та пробиває матеріал у потрібну форму. Під час процесу штампування необхідно контролювати кілька параметрів, таких як швидкість штампування, міцність, положення штампа тощо, щоб забезпечити точність та ефективність штампування та формування.

4. Тенденція розвитку технологій

Наразі, з постійним розвитком науки і техніки та постійним попитом ринку, механічна структура, система керування та принцип штампування високошвидкісного прецизійного штампувального верстата портального типу постійно вдосконалюються та розвиваються. Зокрема, тенденції технологічного розвитку включають такі аспекти:

1. Покращення точності та швидкості: Завдяки постійному розвитку технології електронного керування, сервотехнології та технології контролю удару, високошвидкісний прецизійний штампувальний верстат портального типу стане швидшим та точнішим.

2. Підвищення автоматизації: З розвитком інтелектуального виробництва застосування високошвидкісних прецизійних штампувальних машин портального типу в автоматизації та цифровізації машин продовжуватиме зростати.

3. Удосконалення системи: Система керування та механічна структура високошвидкісного прецизійного штампувального верстата портального типу будуть постійно вдосконалюватися та оптимізуватися для задоволення ринкового попиту на високоефективне, якісне та низьковитратне виробництво.

5. Порівняння випадків

Візьмемо, наприклад, штампування автомобільних деталей, швидкість традиційних штампувальних верстатів з ЧПК зазвичай становить 200-600 разів на хвилину, тоді як швидкість портальних високошвидкісних прецизійних штампувальних верстатів може досягати понад 1000 разів на хвилину. Таким чином, використання портальних високошвидкісних прецизійних штампувальних верстатів може значно підвищити ефективність виробництва. Крім того, точність портального високошвидкісного прецизійного штампувального верстата набагато вища, ніж у традиційного штампувального верстата з ЧПК, і він може вирізати більш детальні та складні деталі. Тому в галузі виробництва, яка вимагає високої точності та високої швидкості, портальний високошвидкісний прецизійний штампувальний верстат має більше переваг та перспектив застосування.

Час публікації: 14 червня 2023 р.